ระบบระบายความร้อนด้วยไนโตรเจนเหลวถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมเซมิคอนดักเตอร์และชิป รวมถึงกระบวนการต่างๆ เช่น

- เทคโนโลยี Molecular Beam Epitaxy (MBE)

- การทดสอบชิปหลังจากแพ็คเกจ COB

สินค้าที่เกี่ยวข้อง

เอพิแทกซีลำแสงโมเลกุล

เทคโนโลยี Molecular Beam Epitaxy (MBE) ได้รับการพัฒนาขึ้นในช่วงทศวรรษปี 1950 เพื่อเตรียมวัสดุฟิล์มบางเซมิคอนดักเตอร์โดยใช้เทคโนโลยีการระเหยสูญญากาศ ด้วยการพัฒนาของเทคโนโลยีสูญญากาศระดับสูงพิเศษ การประยุกต์ใช้เทคโนโลยีจึงได้ขยายไปสู่สาขาวิทยาศาสตร์เซมิคอนดักเตอร์

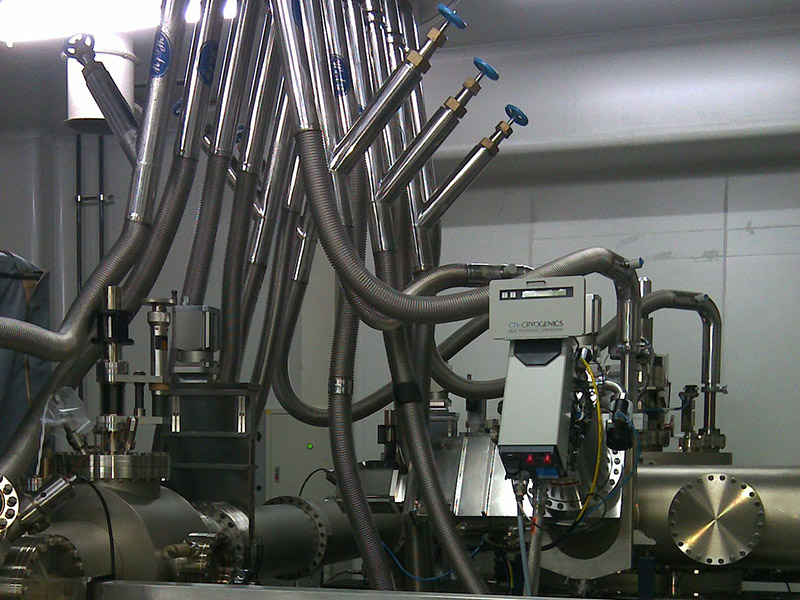

HL ได้สังเกตเห็นความต้องการของระบบทำความเย็นไนโตรเจนเหลวแบบ MBE ซึ่งได้จัดระเบียบแกนหลักทางเทคนิคเพื่อพัฒนาระบบทำความเย็นไนโตรเจนเหลวแบบ MBE พิเศษสำหรับเทคโนโลยี MBE ได้สำเร็จ และชุดระบบท่อหุ้มฉนวนสูญญากาศที่สมบูรณ์ ซึ่งถูกใช้ในองค์กร มหาวิทยาลัย และสถาบันวิจัยหลายแห่ง

ปัญหาทั่วไปของอุตสาหกรรมเซมิคอนดักเตอร์และชิป ได้แก่

- แรงดันของไนโตรเจนเหลวในอุปกรณ์เทอร์มินัล (MBE) ป้องกันไม่ให้แรงดันเกินสร้างความเสียหายต่ออุปกรณ์เทอร์มินัล (MBE)

- ระบบควบคุมทางเข้าและทางออกของของเหลวไครโอเจนิกหลายจุด

- อุณหภูมิของไนโตรเจนเหลวในอุปกรณ์ปลายทาง

- ปริมาณก๊าซไครโอเจนิกที่ปล่อยออกในปริมาณที่เหมาะสม

- การสลับสายหลักและสายสาขาแบบอัตโนมัติ

- การปรับความดัน (ลด) และความเสถียรของ VIP

- การทำความสะอาดสิ่งสกปรกและคราบน้ำแข็งที่อาจตกค้างอยู่ในถัง

- เวลาการบรรจุอุปกรณ์ของเหลวในเทอร์มินัล

- การทำความเย็นท่อล่วงหน้า

- ความต้านทานของเหลวในระบบ VIP

- ควบคุมการสูญเสียไนโตรเจนเหลวระหว่างการให้บริการระบบที่ไม่ต่อเนื่อง

ท่อหุ้มฉนวนสุญญากาศ (VIP) ของ HL สร้างขึ้นตามมาตรฐาน ASME B31.3 Pressure Piping มีประสบการณ์ด้านวิศวกรรมและความสามารถในการควบคุมคุณภาพเพื่อรับประกันประสิทธิภาพและความคุ้มทุนของโรงงานของลูกค้า

โซลูชั่น

HL Cryogenic Equipment มอบระบบท่อฉนวนสูญญากาศให้กับลูกค้าเพื่อตอบสนองความต้องการและเงื่อนไขของอุตสาหกรรมเซมิคอนดักเตอร์และชิป:

1.ระบบการจัดการคุณภาพ: ASME B31.3 รหัสท่อแรงดัน

2. เครื่องแยกเฟสพิเศษที่มีทางเข้าและทางออกของของเหลวที่อุณหภูมิต่ำมากหลายจุดพร้อมฟังก์ชันควบคุมอัตโนมัติ ตอบสนองข้อกำหนดด้านการปล่อยก๊าซ ไนโตรเจนเหลวที่รีไซเคิล และอุณหภูมิของไนโตรเจนเหลว

3. การออกแบบไอเสียที่เหมาะสมและทันท่วงทีช่วยให้มั่นใจได้ว่าอุปกรณ์ปลายทางจะทำงานภายในค่าแรงดันที่ออกแบบไว้เสมอ

4. แผงกั้นก๊าซและของเหลวติดตั้งไว้ในท่อ VI แนวตั้งที่ปลายท่อ VI แผงกั้นก๊าซและของเหลวใช้หลักการปิดผนึกก๊าซเพื่อปิดกั้นความร้อนจากปลายท่อ VI เข้าไปในท่อ VI และลดการสูญเสียไนโตรเจนเหลวระหว่างการให้บริการระบบที่ไม่ต่อเนื่องหรือเป็นระยะๆ ได้อย่างมีประสิทธิภาพ

5.VI Pipeping Controlled by The Vacuum Insulated Valve (VIV) Series: รวมไปถึง Vacuum Insulated (Pneumatic), Vacuum Insulated Check Valve, Vacuum Insulated Regulating Valve เป็นต้น VIV หลายประเภทสามารถนำมารวมกันเพื่อควบคุม VIP ตามความต้องการ VIV ได้ถูกบูรณาการเข้ากับการผลิตสำเร็จรูป VIP ในผู้ผลิต โดยไม่ต้องมีการเคลือบฉนวนในสถานที่ สามารถเปลี่ยนชุดซีลของ VIV ได้อย่างง่ายดาย (HL ยอมรับแบรนด์วาล์วไครโอเจนิกที่ลูกค้ากำหนด จากนั้นจึงผลิตวาล์วฉนวนสุญญากาศโดย HL วาล์วบางยี่ห้อและบางรุ่นอาจไม่สามารถผลิตเป็นวาล์วฉนวนสุญญากาศได้)

6. ความสะอาด หากมีข้อกำหนดเพิ่มเติมเกี่ยวกับความสะอาดของพื้นผิวท่อด้านใน ขอแนะนำให้ลูกค้าเลือกท่อสแตนเลส BA หรือ EP เป็นท่อด้านใน VIP เพื่อลดการหกเลอะของสแตนเลสเพิ่มเติม

7.ตัวกรองแบบสูญญากาศ: ทำความสะอาดสิ่งสกปรกที่อาจเกิดขึ้นและคราบน้ำแข็งออกจากถัง

8. หลังจากปิดระบบหรือบำรุงรักษาเป็นเวลาหลายวันหรือมากกว่านั้น จำเป็นอย่างยิ่งที่จะต้องทำการระบายความร้อนท่อ VI และอุปกรณ์ปลายทางก่อนที่จะใส่ของเหลวเย็นจัด เพื่อหลีกเลี่ยงตะกรันน้ำแข็งหลังจากที่ของเหลวเย็นจัดเข้าไปในท่อ VI และอุปกรณ์ปลายทางโดยตรง ควรพิจารณาฟังก์ชันการระบายความร้อนล่วงหน้าในการออกแบบ ซึ่งจะช่วยปกป้องอุปกรณ์ปลายทางและอุปกรณ์สนับสนุนท่อ VI เช่น วาล์วได้ดีขึ้น

9. เหมาะสำหรับระบบท่อฉนวนสุญญากาศแบบไดนามิกและแบบคงที่ (แบบยืดหยุ่น)

10. ระบบท่ออ่อนแบบมีฉนวนสูญญากาศแบบไดนามิก (แบบยืดหยุ่น): ประกอบด้วยท่ออ่อน VI และ/หรือท่อ VI ท่อจัมเปอร์ ระบบวาล์วหุ้มฉนวนสูญญากาศ ตัวแยกเฟส และระบบปั๊มสูญญากาศแบบไดนามิก (รวมถึงปั๊มสูญญากาศ วาล์วโซลินอยด์ และเกจวัดสูญญากาศ เป็นต้น) สามารถปรับแต่งความยาวของท่ออ่อน VI เส้นเดียวได้ตามความต้องการของผู้ใช้

11. ประเภทการเชื่อมต่อต่างๆ: สามารถเลือกประเภทการเชื่อมต่อแบบ Vacuum Bayonet (VBC) และการเชื่อมต่อแบบเชื่อมได้ ประเภท VBC ไม่จำเป็นต้องมีการเคลือบฉนวนในสถานที่