ระบบทำความเย็นด้วยไนโตรเจนเหลวถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมเซมิคอนดักเตอร์และชิป รวมถึงกระบวนการต่างๆ เช่น

- เทคโนโลยีการปลูกผลึกด้วยลำแสงโมเลกุล (Molecular Beam Epitaxy: MBE)

- การทดสอบชิปหลังจากแพ็คเกจ COB

ผลิตภัณฑ์ที่เกี่ยวข้อง

การสร้างเอพิแท็กซีด้วยลำแสงโมเลกุล

เทคโนโลยีการปลูกผลึกด้วยลำแสงโมเลกุล (Molecular Beam Epitaxy หรือ MBE) ได้รับการพัฒนาขึ้นในทศวรรษ 1950 เพื่อเตรียมวัสดุฟิล์มบางเซมิคอนดักเตอร์โดยใช้เทคโนโลยีการระเหยในสุญญากาศ ด้วยการพัฒนาเทคโนโลยีสุญญากาศระดับสูงมาก การประยุกต์ใช้เทคโนโลยีนี้จึงขยายไปสู่สาขาวิทยาศาสตร์เซมิคอนดักเตอร์

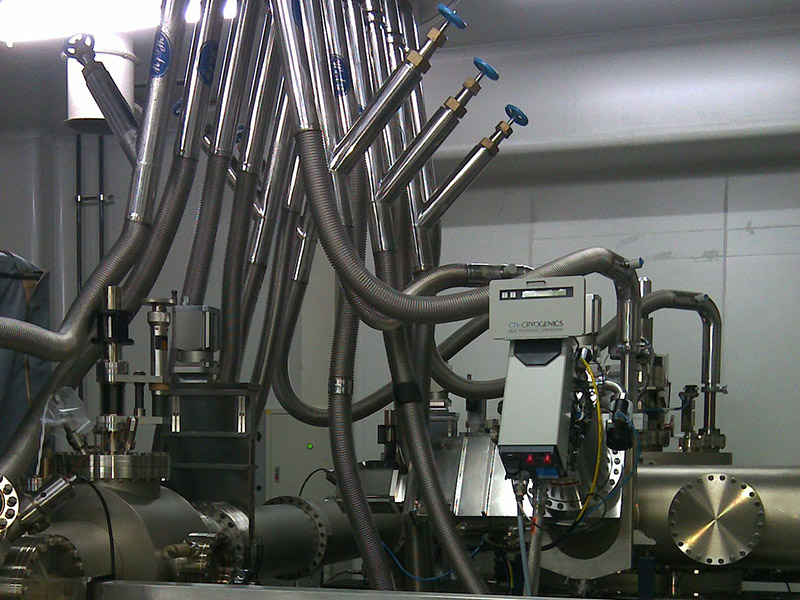

HL เล็งเห็นถึงความต้องการระบบทำความเย็นด้วยไนโตรเจนเหลวสำหรับเทคโนโลยี MBE จึงได้จัดตั้งทีมงานด้านเทคนิคเพื่อพัฒนาและประสบความสำเร็จในการพัฒนาระบบทำความเย็นด้วยไนโตรเจนเหลวสำหรับเทคโนโลยี MBE โดยเฉพาะ รวมถึงชุดระบบท่อหุ้มฉนวนสุญญากาศแบบครบชุด ซึ่งได้ถูกนำไปใช้งานในหลายองค์กร มหาวิทยาลัย และสถาบันวิจัยแล้ว

ปัญหาทั่วไปของอุตสาหกรรมเซมิคอนดักเตอร์และชิป ได้แก่

- แรงดันของไนโตรเจนเหลวที่ส่งเข้าไปในอุปกรณ์ปลายทาง (MBE) ป้องกันแรงดันเกินที่อาจทำให้อุปกรณ์ปลายทาง (MBE) เสียหาย

- ระบบควบคุมการไหลเข้าและออกของของเหลวแช่แข็งหลายจุด

- อุณหภูมิของไนโตรเจนเหลวที่ส่งไปยังอุปกรณ์ปลายทาง

- ปริมาณการปล่อยก๊าซแช่แข็งที่เหมาะสม

- การสลับสายหลักและสายย่อย (อัตโนมัติ)

- การปรับความดัน (ลดลง) และความเสถียรของ VIP

- การกำจัดสิ่งสกปรกและคราบน้ำแข็งที่อาจตกค้างอยู่ในถัง

- เวลาในการเติมของเหลวลงในอุปกรณ์ปลายทาง

- การทำความเย็นล่วงหน้าของท่อส่ง

- ความต้านทานของเหลวในระบบ VIP

- ควบคุมการสูญเสียไนโตรเจนเหลวระหว่างการหยุดใช้งานระบบชั่วคราว

ท่อฉนวนสุญญากาศ (VIP) ของ HL ผลิตตามมาตรฐาน ASME B31.3 Pressure Piping code ด้วยประสบการณ์ด้านวิศวกรรมและความสามารถในการควบคุมคุณภาพ ทำให้มั่นใจได้ถึงประสิทธิภาพและความคุ้มค่าของโรงงานลูกค้า

โซลูชัน

HL Cryogenic Equipment จัดหาระบบท่อฉนวนสุญญากาศให้แก่ลูกค้า เพื่อตอบสนองความต้องการและเงื่อนไขของอุตสาหกรรมเซมิคอนดักเตอร์และชิป:

1. ระบบบริหารจัดการคุณภาพ: มาตรฐานท่อแรงดัน ASME B31.3

2. เครื่องแยกเฟสพิเศษที่มีช่องทางเข้าและออกของของเหลวแช่แข็งหลายช่อง พร้อมฟังก์ชันควบคุมอัตโนมัติ ตรงตามข้อกำหนดด้านการปล่อยก๊าซ การหมุนเวียนไนโตรเจนเหลว และอุณหภูมิของไนโตรเจนเหลว

3. การออกแบบระบบระบายอากาศที่เหมาะสมและทันท่วงที ช่วยให้มั่นใจได้ว่าอุปกรณ์ปลายทางจะทำงานอยู่ภายในค่าความดันที่ออกแบบไว้เสมอ

4. แผ่นกั้นก๊าซ-ของเหลวจะถูกติดตั้งในท่อ VI แนวตั้งที่ปลายท่อส่ง VI แผ่นกั้นก๊าซ-ของเหลวใช้หลักการปิดผนึกก๊าซเพื่อป้องกันความร้อนจากปลายท่อส่ง VI เข้าสู่ท่อ VI และลดการสูญเสียไนโตรเจนเหลวได้อย่างมีประสิทธิภาพในระหว่างการใช้งานระบบที่ไม่ต่อเนื่องและเป็นช่วงๆ

5.VI ระบบท่อที่ควบคุมด้วยวาล์วฉนวนสุญญากาศ (VIV): รวมถึงวาล์วปิดฉนวนสุญญากาศ (แบบใช้ลม), วาล์วกันกลับฉนวนสุญญากาศ, วาล์วควบคุมฉนวนสุญญากาศ ฯลฯ สามารถนำ VIV ประเภทต่างๆ มาประกอบกันแบบโมดูลาร์เพื่อควบคุม VIP ได้ตามต้องการ VIV ถูกรวมเข้ากับ VIP ที่ผลิตสำเร็จรูปจากโรงงาน โดยไม่ต้องทำการติดตั้งฉนวนที่หน้างาน ชุดซีลของ VIV สามารถเปลี่ยนได้ง่าย (HL รับยี่ห้อวาล์วไครโอเจนิกที่ลูกค้ากำหนด จากนั้นจึงผลิตวาล์วฉนวนสุญญากาศโดย HL บางยี่ห้อและรุ่นของวาล์วอาจไม่สามารถผลิตเป็นวาล์วฉนวนสุญญากาศได้)

6. ความสะอาด หากมีข้อกำหนดเพิ่มเติมเกี่ยวกับความสะอาดของพื้นผิวท่อด้านใน ขอแนะนำให้ลูกค้าเลือกใช้ท่อสแตนเลส BA หรือ EP เป็นท่อด้านใน VIP เพื่อลดการหกของสแตนเลสลงอีก

7. ตัวกรองแบบฉนวนสุญญากาศ: ทำความสะอาดสิ่งสกปรกและเศษน้ำแข็งที่อาจตกค้างอยู่ในถัง

8. หลังจากปิดระบบหรือทำการบำรุงรักษาเป็นเวลาหลายวันหรือนานกว่านั้น จำเป็นอย่างยิ่งที่จะต้องทำการระบายความร้อนล่วงหน้าให้กับท่อ VI และอุปกรณ์ปลายทางก่อนที่จะป้อนของเหลวแช่แข็ง เพื่อป้องกันการเกิดตะกรันน้ำแข็งหลังจากที่ของเหลวแช่แข็งเข้าสู่ท่อ VI และอุปกรณ์ปลายทางโดยตรง ควรพิจารณาฟังก์ชันการระบายความร้อนล่วงหน้าในการออกแบบ ซึ่งจะช่วยปกป้องอุปกรณ์ปลายทางและอุปกรณ์สนับสนุนท่อ VI เช่น วาล์ว ได้ดียิ่งขึ้น

9. เหมาะสำหรับระบบท่ออ่อนหุ้มฉนวนสุญญากาศทั้งแบบไดนามิกและแบบสแตติก

10. ระบบท่อฉนวนสุญญากาศแบบไดนามิก (แบบยืดหยุ่น): ประกอบด้วยท่ออ่อนฉนวนสุญญากาศและ/หรือท่อฉนวนสุญญากาศ ท่อเชื่อมต่อ ระบบวาล์วฉนวนสุญญากาศ ตัวแยกเฟส และระบบปั๊มสุญญากาศแบบไดนามิก (รวมถึงปั๊มสุญญากาศ วาล์วโซลินอยด์ และมาตรวัดสุญญากาศ เป็นต้น) ความยาวของท่ออ่อนฉนวนสุญญากาศแต่ละเส้นสามารถปรับแต่งได้ตามความต้องการของผู้ใช้

11. ประเภทการเชื่อมต่อที่หลากหลาย: สามารถเลือกใช้การเชื่อมต่อแบบเขี้ยวล็อคสุญญากาศ (VBC) และการเชื่อมต่อแบบเชื่อมได้ การเชื่อมต่อแบบ VBC ไม่จำเป็นต้องมีการหุ้มฉนวนที่หน้างาน