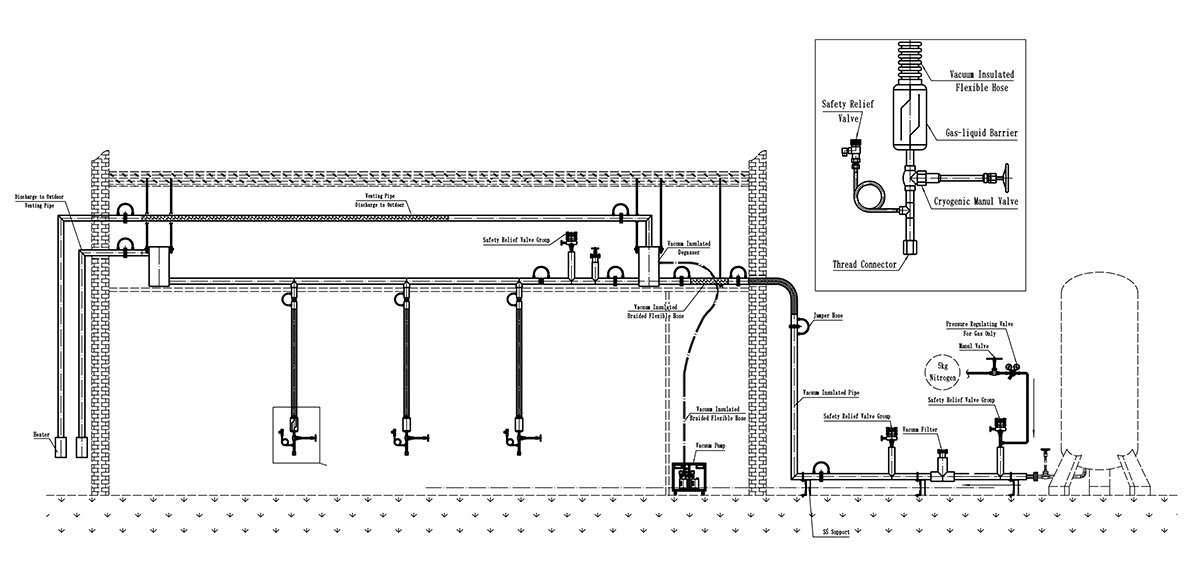

การผลิตและการออกแบบระบบท่อฉนวนสุญญากาศสำหรับการลำเลียงไนโตรเจนเหลวเป็นความรับผิดชอบของผู้จัดจำหน่าย สำหรับโครงการนี้ หากผู้จัดจำหน่ายไม่มีเงื่อนไขสำหรับการวัดหน้างาน ทางผู้รับเหมาจะต้องจัดเตรียมแบบร่างแสดงทิศทางการวางท่อ จากนั้นผู้จัดจำหน่ายจะออกแบบระบบท่อฉนวนสุญญากาศสำหรับสถานการณ์การใช้งานไนโตรเจนเหลว

ผู้จัดจำหน่ายจะต้องดำเนินการออกแบบระบบท่อส่งโดยรวมให้แล้วเสร็จโดยนักออกแบบที่มีประสบการณ์ โดยพิจารณาจากแบบร่าง พารามิเตอร์ของอุปกรณ์ สภาพพื้นที่ คุณสมบัติของไนโตรเจนเหลว และปัจจัยอื่นๆ ที่ผู้ร้องขอจัดหาให้

เนื้อหาของการออกแบบประกอบด้วย ประเภทของอุปกรณ์เสริมของระบบ การกำหนดวัสดุและข้อกำหนดของท่อภายในและภายนอก การออกแบบแผนผังฉนวน แผนผังส่วนประกอบสำเร็จรูป รูปแบบการเชื่อมต่อระหว่างส่วนท่อ ตัวยึดท่อภายใน จำนวนและตำแหน่งของวาล์วสุญญากาศ การกำจัดซีลกันแก๊ส ข้อกำหนดของของเหลวแช่แข็งสำหรับอุปกรณ์ปลายทาง เป็นต้น แผนผังนี้ควรได้รับการตรวจสอบโดยบุคลากรผู้เชี่ยวชาญของผู้ว่าจ้างก่อนการผลิต

เนื้อหาของการออกแบบระบบท่อฉนวนสุญญากาศนั้นกว้างขวาง ในที่นี้จะกล่าวถึงปัญหาทั่วไปบางประการในการใช้งาน HASS และอุปกรณ์ MBE พร้อมทั้งพูดคุยกันอย่างง่ายๆ

ท่อ VI

ถังเก็บไนโตรเจนเหลวมักมีความยาวมากจากอุปกรณ์ HASS Application หรือ MBE ขณะที่ท่อฉนวนสุญญากาศที่เข้าสู่ภายในอาคาร จำเป็นต้องหลีกเลี่ยงอย่างเหมาะสมตามผังห้องในอาคารและตำแหน่งของท่อส่งน้ำและท่ออากาศ ดังนั้น การขนส่งไนโตรเจนเหลวไปยังอุปกรณ์จึงต้องใช้ท่อที่มีความยาวอย่างน้อยหลายร้อยเมตร

เนื่องจากไนโตรเจนเหลวอัดนั้นมีก๊าซอยู่เป็นจำนวนมาก ประกอบกับระยะทางการขนส่ง แม้ว่าจะใช้ท่อสุญญากาศแบบอะเดียแบติกแล้วก็ตาม ก็จะทำให้เกิดไนโตรเจนปริมาณมากในระหว่างกระบวนการขนส่ง หากไม่ระบายไนโตรเจนออก หรือระบายออกน้อยเกินไปจนไม่เป็นไปตามข้อกำหนด จะทำให้เกิดแรงต้านของก๊าซและส่งผลให้การไหลของไนโตรเจนเหลวไม่ดี ทำให้ปริมาณการไหลลดลงอย่างมาก

หากอัตราการไหลไม่เพียงพอ อุณหภูมิในห้องไนโตรเจนเหลวของอุปกรณ์จะไม่สามารถควบคุมได้ ซึ่งอาจนำไปสู่ความเสียหายของอุปกรณ์หรือคุณภาพของผลิตภัณฑ์ในที่สุด

ดังนั้น จึงจำเป็นต้องคำนวณปริมาณไนโตรเจนเหลวที่ใช้โดยอุปกรณ์ปลายทาง (แอปพลิเคชัน HASS หรืออุปกรณ์ MBE) ในขณะเดียวกัน ก็ต้องกำหนดคุณสมบัติของท่อส่งตามความยาวและทิศทางของท่อส่งด้วยเช่นกัน

เริ่มต้นจากถังเก็บไนโตรเจนเหลว หากท่อหลักของท่อ/สายยางหุ้มฉนวนสุญญากาศมีขนาด DN50 (เส้นผ่านศูนย์กลางภายใน φ50 มม.) ท่อ/สายยางหุ้มฉนวนสุญญากาศสาขาจะมีขนาด DN25 (เส้นผ่านศูนย์กลางภายใน φ25 มม.) และสายยางระหว่างท่อสาขาและอุปกรณ์ปลายทางจะมีขนาด DN15 (เส้นผ่านศูนย์กลางภายใน φ15 มม.) อุปกรณ์ประกอบอื่นๆ สำหรับระบบท่อหุ้มฉนวนสุญญากาศ ได้แก่ ตัวแยกเฟส, ตัวกำจัดก๊าซ, วาล์วระบายก๊าซอัตโนมัติ, วาล์วปิดระบบหุ้มฉนวนสุญญากาศ/ไครโอเจนิก (แบบนิวแมติก), วาล์วควบคุมการไหลแบบนิวแมติกสำหรับระบบหุ้มฉนวนสุญญากาศ, วาล์วกันกลับระบบหุ้มฉนวนสุญญากาศ/ไครโอเจนิก, ตัวกรองระบบหุ้มฉนวนสุญญากาศ, วาล์วระบายความปลอดภัย, ระบบไล่ก๊าซ และปั๊มสุญญากาศ เป็นต้น

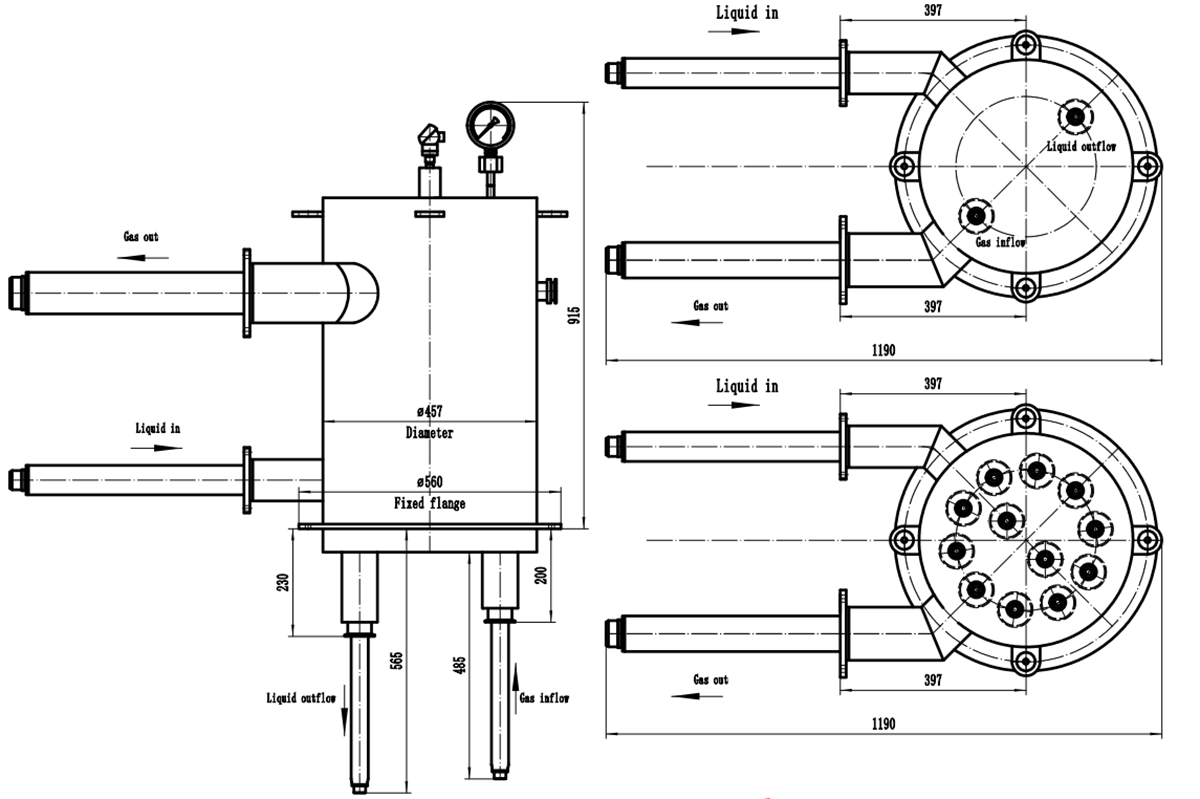

ตัวแยกเฟสพิเศษ MBE

เครื่องแยกเฟสความดันปกติแบบพิเศษ MBE แต่ละเครื่องมีฟังก์ชันดังต่อไปนี้:

1. เซ็นเซอร์วัดระดับของเหลวและระบบควบคุมระดับของเหลวอัตโนมัติ พร้อมแสดงผลทันทีผ่านกล่องควบคุมไฟฟ้า

2. ฟังก์ชันลดแรงดัน: ทางเข้าของเหลวของเครื่องแยกมีระบบเสริมสำหรับเครื่องแยก ซึ่งรับประกันแรงดันไนโตรเจนเหลวที่ 3-4 บาร์ในท่อหลัก เมื่อเข้าสู่เครื่องแยกเฟส แรงดันจะค่อยๆ ลดลงจนเหลือ ≤ 1 บาร์

3. การควบคุมการไหลของของเหลวขาเข้า: ระบบควบคุมแรงลอยตัวถูกจัดวางไว้ภายในตัวแยกเฟส หน้าที่ของระบบนี้คือการปรับปริมาณของเหลวขาเข้าโดยอัตโนมัติเมื่อปริมาณการใช้ไนโตรเจนเหลวเพิ่มขึ้นหรือลดลง ซึ่งมีข้อดีคือช่วยลดความผันผวนของความดันอย่างรวดเร็วที่เกิดจากการไหลเข้าของไนโตรเจนเหลวปริมาณมากเมื่อวาล์วลมขาเข้าเปิด และป้องกันความดันเกิน

4. หน้าที่ในการบัฟเฟอร์ ปริมาตรที่มีประสิทธิภาพภายในตัวแยกช่วยรับประกันอัตราการไหลสูงสุดในทันทีของอุปกรณ์

5. ระบบไล่ความชื้น: การไหลของอากาศและไอน้ำในตัวแยกก่อนที่ไนโตรเจนเหลวจะไหลผ่าน และการระบายไนโตรเจนเหลวในตัวแยกหลังจากที่ไนโตรเจนเหลวไหลผ่านแล้ว

6. ฟังก์ชันระบายแรงดันเกินอัตโนมัติ: เมื่ออุปกรณ์เริ่มใช้งานโดยผ่านไนโตรเจนเหลว หรือภายใต้สถานการณ์พิเศษบางอย่าง อาจทำให้การแปรสภาพของไนโตรเจนเหลวกลายเป็นก๊าซเพิ่มขึ้น ซึ่งนำไปสู่แรงดันเกินในระบบทั้งหมดอย่างฉับพลัน เครื่องแยกเฟสของเราติดตั้งวาล์วระบายความปลอดภัยและกลุ่มวาล์วระบายความปลอดภัย ซึ่งสามารถรักษาเสถียรภาพของแรงดันในเครื่องแยกได้อย่างมีประสิทธิภาพมากขึ้น และป้องกันไม่ให้อุปกรณ์ MBE เสียหายจากแรงดันที่มากเกินไป

7. กล่องควบคุมไฟฟ้า แสดงระดับของเหลวและค่าความดันแบบเรียลไทม์ สามารถตั้งค่าระดับของเหลวในเครื่องแยกและควบคุมปริมาณไนโตรเจนเหลวได้ ในขณะเดียวกัน ในกรณีฉุกเฉิน สามารถเบรกเครื่องแยกก๊าซและของเหลวด้วยตนเองผ่านวาล์วควบคุมของเหลว เพื่อความปลอดภัยของบุคลากรและอุปกรณ์ในพื้นที่

เครื่องกำจัดก๊าซแบบหลายแกนสำหรับงาน HASS

ถังเก็บไนโตรเจนเหลวกลางแจ้งมีปริมาณไนโตรเจนมาก เนื่องจากถูกเก็บและขนส่งภายใต้ความดัน ในระบบนี้ ระยะทางการขนส่งผ่านท่อจะยาวกว่า มีข้อต่อหลายจุด และมีความต้านทานสูงกว่า ซึ่งจะทำให้ไนโตรเจนเหลวกลายเป็นก๊าซบางส่วน ท่อหุ้มฉนวนสุญญากาศเป็นวิธีที่ดีที่สุดในการขนส่งไนโตรเจนเหลวในปัจจุบัน แต่การรั่วไหลของความร้อนเป็นสิ่งที่หลีกเลี่ยงไม่ได้ ซึ่งจะนำไปสู่การกลายเป็นก๊าซบางส่วนของไนโตรเจนเหลวเช่นกัน สรุปได้ว่า ไนโตรเจนเหลวมีปริมาณไนโตรเจนมาก ซึ่งนำไปสู่การเกิดความต้านทานของก๊าซ ส่งผลให้การไหลของไนโตรเจนเหลวไม่ราบรื่น

อุปกรณ์ระบายอากาศบนท่อฉนวนสุญญากาศ หากไม่มีอุปกรณ์ระบายอากาศหรือมีปริมาณการระบายอากาศไม่เพียงพอ จะทำให้เกิดแรงต้านทานของก๊าซ เมื่อเกิดแรงต้านทานของก๊าซแล้ว ความสามารถในการลำเลียงไนโตรเจนเหลวจะลดลงอย่างมาก

เครื่องแยกก๊าซแบบหลายแกนที่ออกแบบโดยบริษัทของเราโดยเฉพาะ สามารถรับประกันได้ว่าไนโตรเจนที่ระบายออกจากท่อไนโตรเจนเหลวหลักจะมีประสิทธิภาพสูงสุดและป้องกันการเกิดความต้านทานของก๊าซ นอกจากนี้ เครื่องแยกก๊าซแบบหลายแกนยังมีปริมาตรภายในที่เพียงพอ สามารถทำหน้าที่เป็นถังพัก และสามารถตอบสนองความต้องการการไหลสูงสุดในทันทีของท่อส่งสารละลายได้อย่างมีประสิทธิภาพ

โครงสร้างหลายแกนที่เป็นเอกลักษณ์และได้รับการจดสิทธิบัตร ช่วยเพิ่มประสิทธิภาพในการระบายไอเสียได้ดีกว่าตัวแยกไอเสียประเภทอื่นๆ ของเรา

จากบทความก่อนหน้า มีประเด็นบางอย่างที่ต้องพิจารณาเมื่อออกแบบโซลูชันสำหรับระบบท่อหุ้มฉนวนสุญญากาศสำหรับการใช้งานในอุณหภูมิต่ำมากในอุตสาหกรรมการผลิตชิป

ระบบท่อหุ้มฉนวนสุญญากาศมีสองประเภท

ระบบท่อฉนวนสุญญากาศมีสองประเภท ได้แก่ ระบบฉนวนสุญญากาศแบบคงที่ และระบบปั๊มสุญญากาศแบบไดนามิก

ระบบ Static VI หมายความว่า หลังจากผลิตท่อแต่ละท่อในโรงงานแล้ว จะทำการดูดอากาศออกให้ได้ระดับสุญญากาศที่กำหนดไว้ในหน่วยปั๊ม และทำการปิดผนึก ในการติดตั้งและใช้งานในสถานที่จริง ไม่จำเป็นต้องทำการดูดอากาศออกซ้ำอีกเป็นระยะเวลาหนึ่ง

ข้อดีของระบบ Static VI คือต้นทุนการบำรุงรักษาต่ำ เมื่อระบบท่อเริ่มใช้งานแล้ว การบำรุงรักษาจะเกิดขึ้นในอีกหลายปีถัดไป ระบบสุญญากาศนี้เหมาะสำหรับระบบที่ไม่ต้องการการระบายความร้อนสูง และไม่ต้องการพื้นที่เปิดโล่งสำหรับการบำรุงรักษาในสถานที่

ข้อเสียของระบบสุญญากาศแบบคงที่ (Static VI System) คือ ระดับสุญญากาศจะลดลงเมื่อเวลาผ่านไป เนื่องจากวัสดุทุกชนิดจะปล่อยก๊าซปริมาณเล็กน้อยออกมาตลอดเวลา ซึ่งขึ้นอยู่กับคุณสมบัติทางกายภาพของวัสดุ วัสดุที่ใช้ทำปลอกหุ้มท่อสุญญากาศสามารถลดปริมาณก๊าซที่ปล่อยออกมาจากกระบวนการได้ แต่ไม่สามารถป้องกันได้อย่างสมบูรณ์ ซึ่งจะทำให้ระดับสุญญากาศในสภาพแวดล้อมสุญญากาศที่ปิดสนิทลดลงเรื่อยๆ และความสามารถในการระบายความร้อนของท่อฉนวนสุญญากาศจะค่อยๆ ลดลง

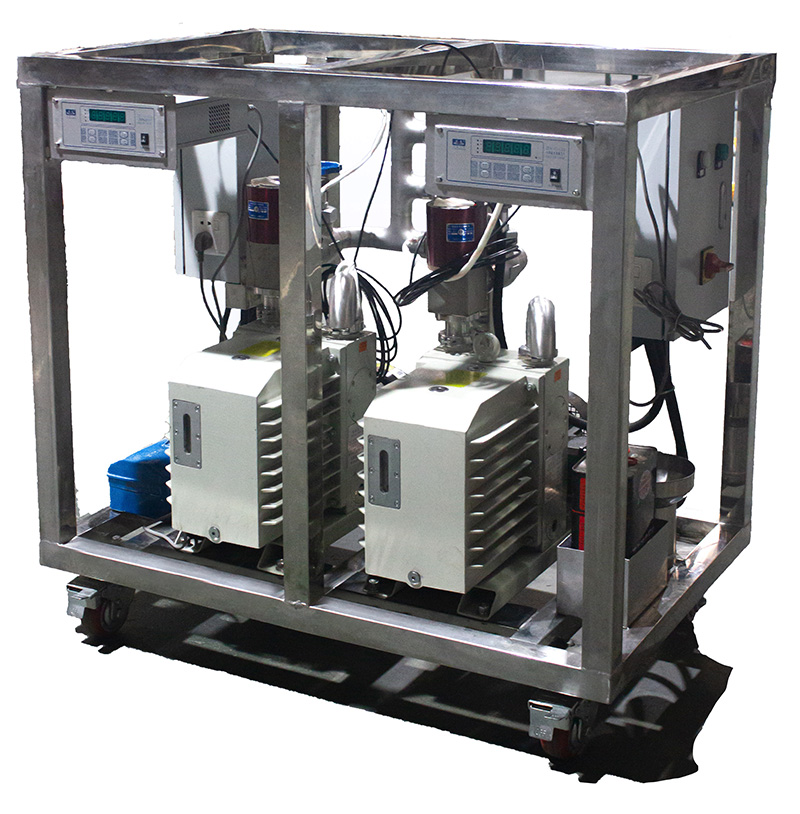

ระบบปั๊มสุญญากาศแบบไดนามิก หมายความว่า หลังจากผลิตและขึ้นรูปท่อแล้ว ท่อจะยังคงถูกดูดอากาศออกในโรงงานตามกระบวนการตรวจสอบการรั่วซึม แต่จะไม่มีการปิดผนึกสุญญากาศก่อนส่งมอบ หลังจากติดตั้งในสถานที่จริงเสร็จสิ้นแล้ว ชั้นสุญญากาศระหว่างท่อทั้งหมดจะต้องเชื่อมต่อเข้าด้วยกันเป็นหนึ่งหน่วยหรือมากกว่าโดยใช้ท่อสแตนเลส และจะต้องใช้ปั๊มสุญญากาศขนาดเล็กเฉพาะเพื่อดูดอากาศออกจากท่อในสถานที่จริง ปั๊มสุญญากาศพิเศษนี้มีระบบอัตโนมัติในการตรวจสอบสุญญากาศตลอดเวลา และดูดอากาศออกตามความจำเป็น ระบบทำงานตลอด 24 ชั่วโมง

ข้อเสียของระบบปั๊มสุญญากาศแบบไดนามิกคือ ต้องใช้ไฟฟ้าในการรักษาระดับสุญญากาศ

ข้อดีของระบบปั๊มสุญญากาศแบบไดนามิกคือระดับสุญญากาศมีความเสถียรสูง จึงนิยมใช้ในสภาพแวดล้อมภายในอาคารและโครงการที่ต้องการประสิทธิภาพสุญญากาศสูงมาก

ระบบปั๊มสุญญากาศแบบไดนามิกของเรา เป็นปั๊มสุญญากาศแบบเคลื่อนที่ได้ครบวงจรที่ออกแบบมาเป็นพิเศษเพื่อให้มั่นใจได้ว่าอุปกรณ์จะดูดสุญญากาศได้อย่างมีประสิทธิภาพ การจัดวางที่สะดวกและเหมาะสมช่วยให้มั่นใจได้ถึงประสิทธิภาพของสุญญากาศ และคุณภาพของอุปกรณ์เสริมสุญญากาศช่วยให้มั่นใจได้ถึงคุณภาพของสุญญากาศ

สำหรับโครงการ MBE เนื่องจากอุปกรณ์อยู่ในห้องปลอดเชื้อ และใช้งานเป็นเวลานาน ระบบท่อฉนวนสุญญากาศส่วนใหญ่อยู่ในพื้นที่ปิดบนชั้นกลางของห้องปลอดเชื้อ จึงเป็นไปไม่ได้ที่จะดำเนินการบำรุงรักษาระบบท่อด้วยสุญญากาศในอนาคต ซึ่งจะส่งผลกระทบอย่างร้ายแรงต่อการทำงานในระยะยาวของระบบ ดังนั้น โครงการ MBE จึงใช้ระบบปั๊มสุญญากาศแบบไดนามิกเกือบทั้งหมด

ระบบระบายแรงดัน

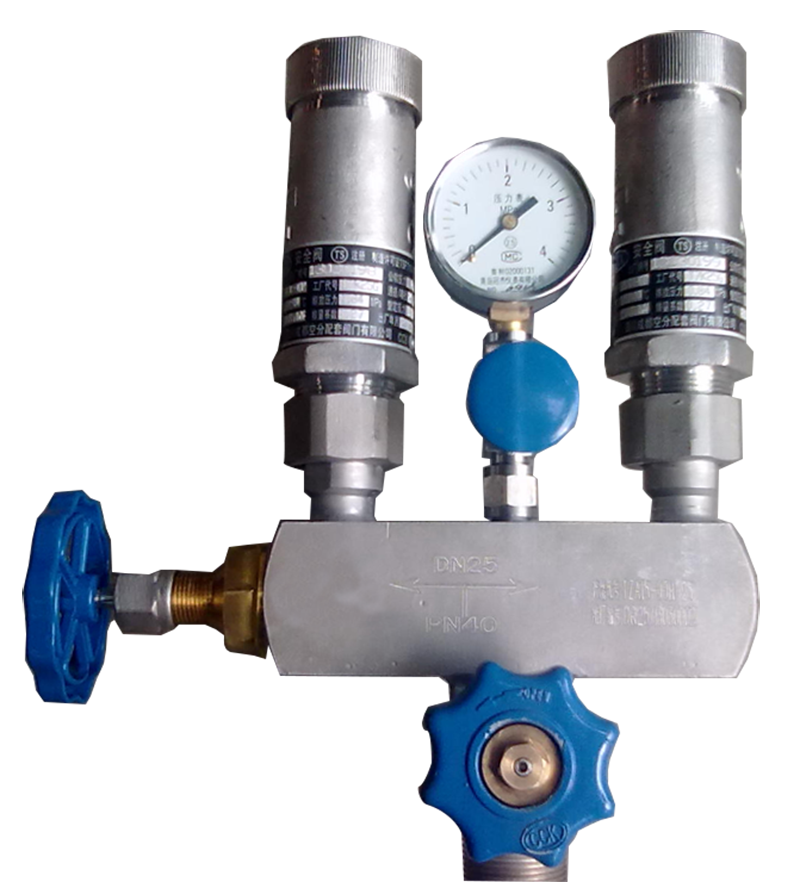

ระบบระบายแรงดันของท่อหลักใช้ชุดวาล์วระบายความปลอดภัย (Safety Relief Valve Group) ชุดวาล์วระบายความปลอดภัยนี้ใช้เป็นระบบป้องกันความปลอดภัยเมื่อเกิดแรงดันเกิน และท่อ VI ไม่สามารถปรับได้ในระหว่างการใช้งานปกติ

วาล์วระบายความดันเพื่อความปลอดภัยเป็นส่วนประกอบสำคัญที่ช่วยให้มั่นใจได้ว่าระบบท่อจะไม่เกิดแรงดันเกินและทำงานได้อย่างปลอดภัย ดังนั้นจึงมีความสำคัญอย่างยิ่งต่อการใช้งานท่อส่ง แต่ตามข้อกำหนดแล้ว วาล์วระบายความดันเพื่อความปลอดภัยจะต้องได้รับการตรวจสอบทุกปี เมื่อมีการใช้งานวาล์วระบายความดันเพื่อความปลอดภัยเพียงตัวเดียว ก็ควรเตรียมอีกตัวสำรองไว้ เมื่อถอดวาล์วระบายความดันเพื่อความปลอดภัยตัวใดตัวหนึ่งออก วาล์วอีกตัวหนึ่งก็ยังคงอยู่ในระบบท่อส่งเพื่อให้มั่นใจได้ว่าท่อส่งยังคงทำงานได้ตามปกติ

ชุดวาล์วระบายความดันเพื่อความปลอดภัยประกอบด้วยวาล์วระบายความดันเพื่อความปลอดภัยขนาด DN15 จำนวน 2 ตัว ตัวหนึ่งสำหรับใช้งาน และอีกตัวสำหรับสำรอง ในการทำงานปกติ จะมีเพียงวาล์วระบายความดันเพื่อความปลอดภัยเพียงตัวเดียวที่เชื่อมต่อกับระบบท่อ VI และทำงานตามปกติ ส่วนวาล์วระบายความดันเพื่อความปลอดภัยอีกตัวจะถูกตัดการเชื่อมต่อจากท่อภายใน และสามารถเปลี่ยนได้ตลอดเวลา วาล์วระบายความดันเพื่อความปลอดภัยทั้งสองตัวจะเชื่อมต่อและตัดการทำงานผ่านสวิตช์ควบคุมวาล์วด้านข้าง

ชุดวาล์วระบายความปลอดภัยนี้ติดตั้งมาพร้อมกับมาตรวัดความดัน เพื่อตรวจสอบความดันในระบบท่อได้ตลอดเวลา

ชุดวาล์วระบายความปลอดภัยมีวาล์วปล่อยอากาศอยู่ด้วย สามารถใช้ปล่อยอากาศในท่อเมื่อทำการไล่ก๊าซ และสามารถปล่อยไนโตรเจนได้เมื่อระบบไนโตรเจนเหลวกำลังทำงาน

อุปกรณ์ไครโอเจนิก HL

บริษัท HL Cryogenic Equipment ก่อตั้งขึ้นในปี 1992 เป็นแบรนด์ในเครือของบริษัท Chengdu Holy Cryogenic Equipment ในประเทศจีน HL Cryogenic Equipment มุ่งมั่นในการออกแบบและผลิตระบบท่อส่งของเหลวแช่แข็งที่มีฉนวนสุญญากาศสูง และอุปกรณ์สนับสนุนที่เกี่ยวข้อง

ในโลกที่เปลี่ยนแปลงอย่างรวดเร็วในปัจจุบัน การนำเสนอเทคโนโลยีขั้นสูงพร้อมกับการประหยัดต้นทุนสูงสุดให้กับลูกค้าเป็นงานที่ท้าทาย ตลอด 30 ปีที่ผ่านมา บริษัท HL Cryogenic Equipment ได้สั่งสมประสบการณ์และความน่าเชื่อถืออย่างลึกซึ้งในเกือบทุกอุตสาหกรรมและอุปกรณ์ที่เกี่ยวข้องกับความเย็นจัด และยังคงมุ่งมั่นพัฒนาและติดตามความก้าวหน้าในทุกด้านอย่างต่อเนื่อง เพื่อมอบโซลูชันใหม่ๆ ที่ใช้งานได้จริงและมีประสิทธิภาพแก่ลูกค้า ทำให้ลูกค้าของเรามีความสามารถในการแข่งขันในตลาดมากยิ่งขึ้น

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

วันที่โพสต์: 25 สิงหาคม 2564